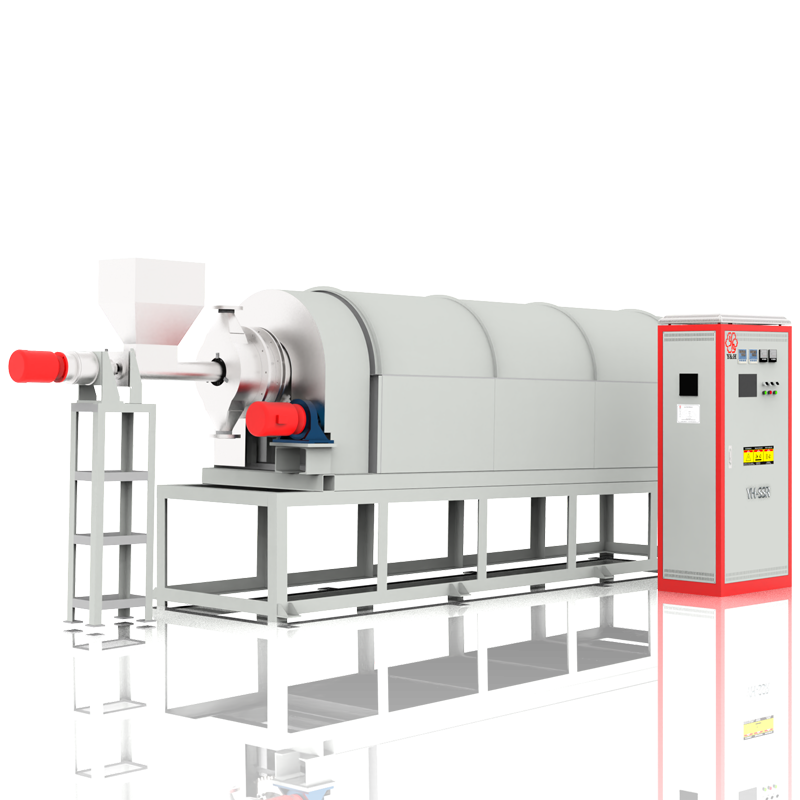

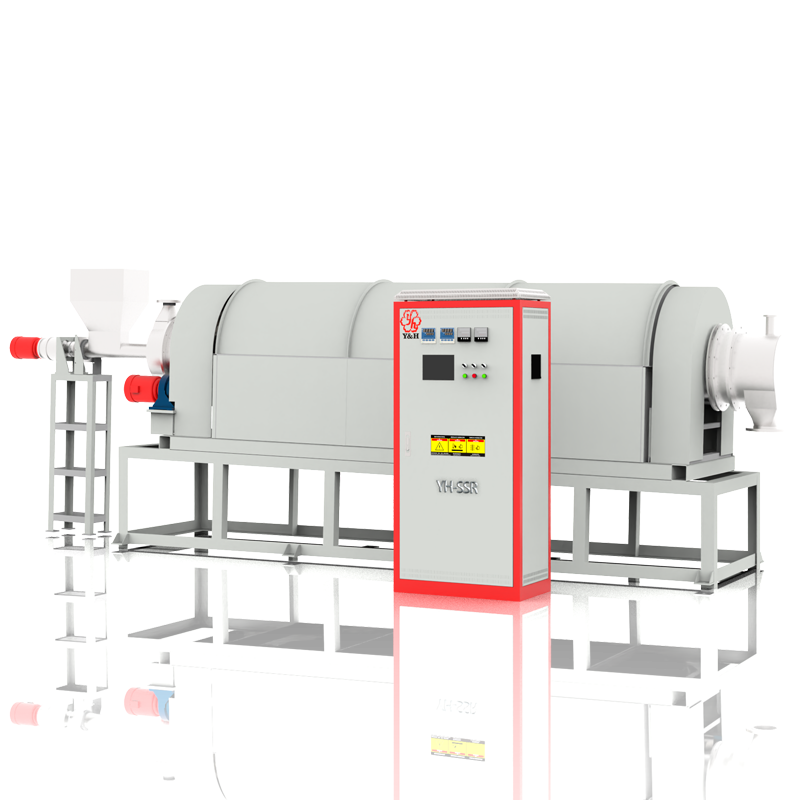

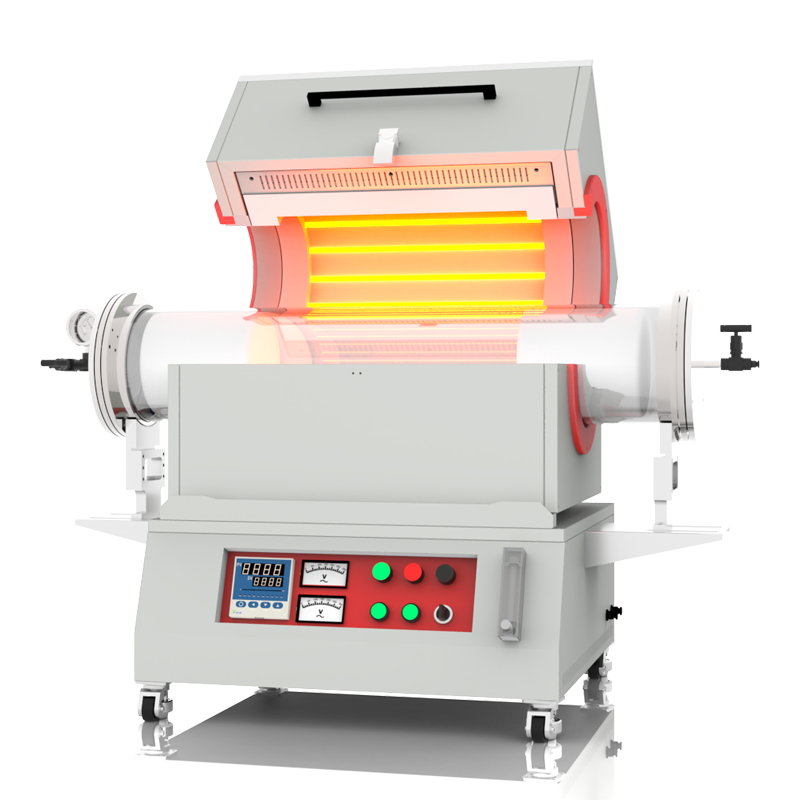

YH-SSR

Un horno rotatorio de alta temperatura con calefacción por resistencia es un equipo industrial diseñado específicamente para procesos de sinterización a alta temperatura. Utiliza elementos calefactores por resistencia, como cables de resistencia, barras de carburo de silicio o barras de disiliciuro de molibdeno, para convertir la energía eléctrica en energía térmica para calentar y procesar diversos materiales. Este horno generalmente consta de un alimentador, un cuerpo de horno y, opcionalmente, una sección de enfriamiento, que se utiliza para transportar los materiales al tubo interior del horno. La superficie exterior del tubo del horno está recubierta con materiales refractarios de alta temperatura y elementos calefactores, donde el calor se transfiere desde los elementos calefactores al tubo del horno. Luego, el tubo del horno transfiere el calor a los materiales que se procesan, mientras su rotación inclinada asegura una calefacción uniforme de los materiales a altas temperaturas.

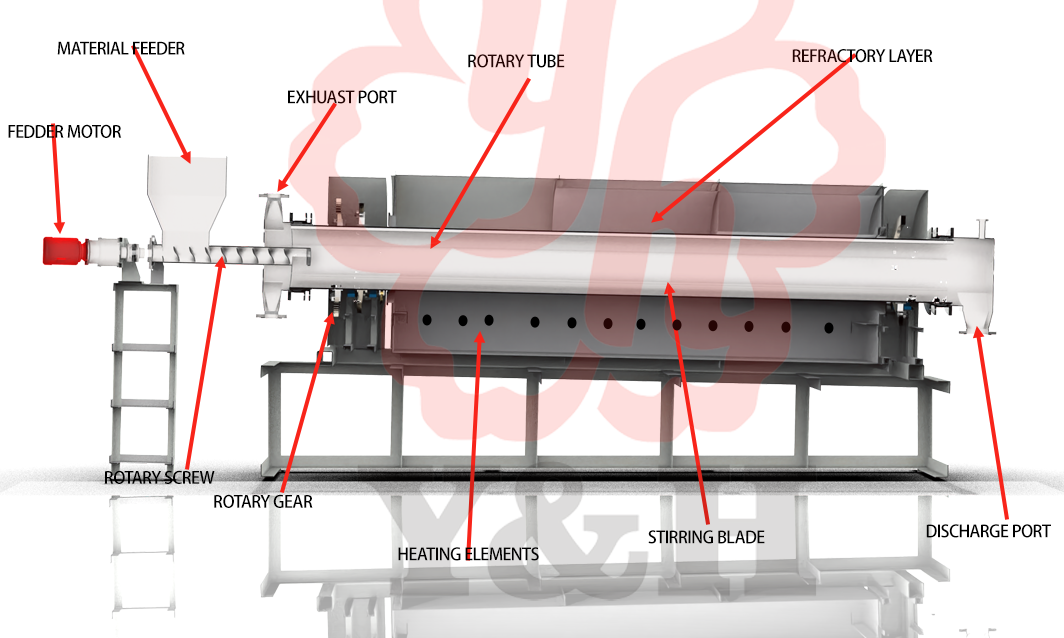

Principios de Funcionamiento del Horno Rotatorio

(Diagrama esquemático)

Los materiales de diferentes propiedades se transportan a través del alimentador de tornillo (control de frecuencia variable) al tubo del horno rotatorio. El horno rotatorio se instalará con un ángulo de inclinación determinado (máximo 5 grados). A medida que el tubo gira, el material caerá automáticamente en el tubo y se amontonará en el extremo. Los clientes pueden hacer configuraciones correspondientes de acuerdo con su propio proceso de calefacción. El horno se calienta automáticamente según los parámetros establecidos. Después de calentar, se puede realizar la operación de descarga. Si la temperatura de descarga es demasiado alta, se puede considerar agregar una sección de enfriamiento en la cola (se puede personalizar métodos de enfriamiento como rociado con agua u otros).

Características Estándar

Temperatura máxima de operación de 1700°C (depende del material del tubo del horno).

Diámetro del tubo del horno (máximo 1200 mm para tubo metálico, máximo 200 mm para tubo de cuarzo y tubo de alúmina).

Longitud del tubo del horno (se puede personalizar según el proceso de producción del cliente).

Doble capa de carcasa del horno con enfriamiento por aire para asegurar una temperatura superficial inferior a 45°C.

Paneles de fibra cerámica formados al vacío, ligeros, con buen aislamiento térmico y efecto de ahorro de energía.

Barra de carburo de silicio o barra de molibdeno de silicio equipada como estándar.

Protección de doble capa (sobrecorriente, sobretemperatura y sobretensión, etc.).

Ángulo de inclinación (0-5° se puede personalizar, fijado durante la instalación y ajuste).

Cambio de velocidad sin escalonamiento, la velocidad de rotación puede ser controlada.

La longitud y la cantidad de zonas de calefacción se pueden personalizar.

Opciones (especificar al momento de hacer el pedido)

Software y sistema de control.

Calefacción multilateral.

Resistencia a la corrosión.

Control de temperatura múltiple.

Requisitos de vacío.

Materiales del tubo (acero inoxidable, cuarzo, carburo de silicio o corindón).

Volumen del alimentador.

Condiciones de Diseño (los clientes deben proporcionar respuestas, el diseño debe referirse a las siguientes respuestas)

¿Cuál es la densidad del material que desea sinterizar?

Volumen o peso de los materiales a manejar por año/día/hora.

Curva de temperatura de calcinación del material (curva de aumento de temperatura y enfriamiento).

Uniformidad de la temperatura superficial del horno (superior, media, inferior).

¿El material se evaporará durante este proceso?

¿Cuál es el requisito de vibración del movimiento o transmisión mecánica del producto?

¿Hay algún requisito atmosférico?

Método de alimentación y descarga del material (vibración, espiral, otros)?

Requisitos de emisión y recolección de humo en el proceso de sinterización.