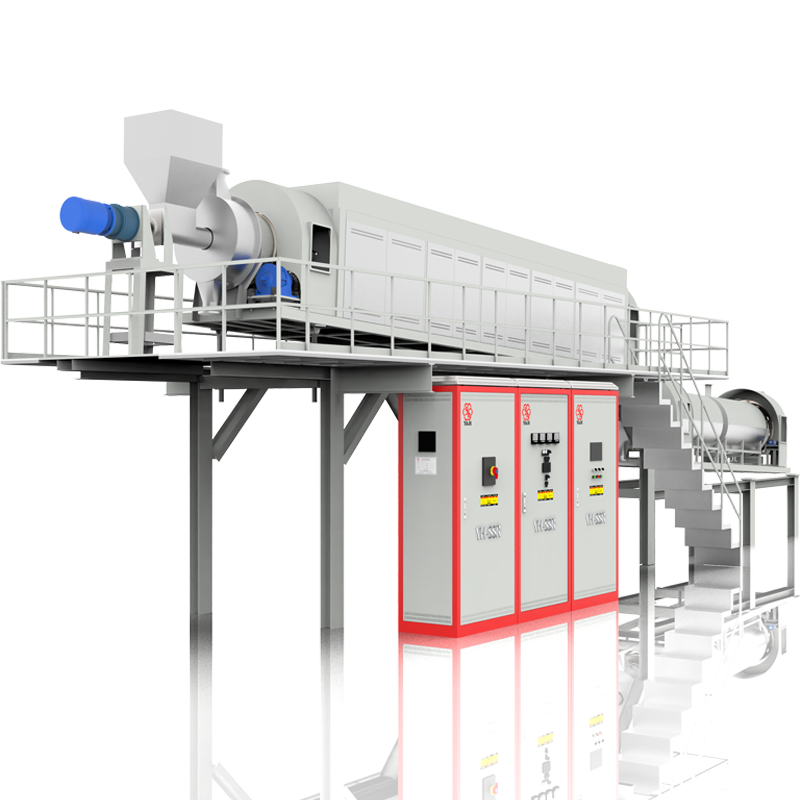

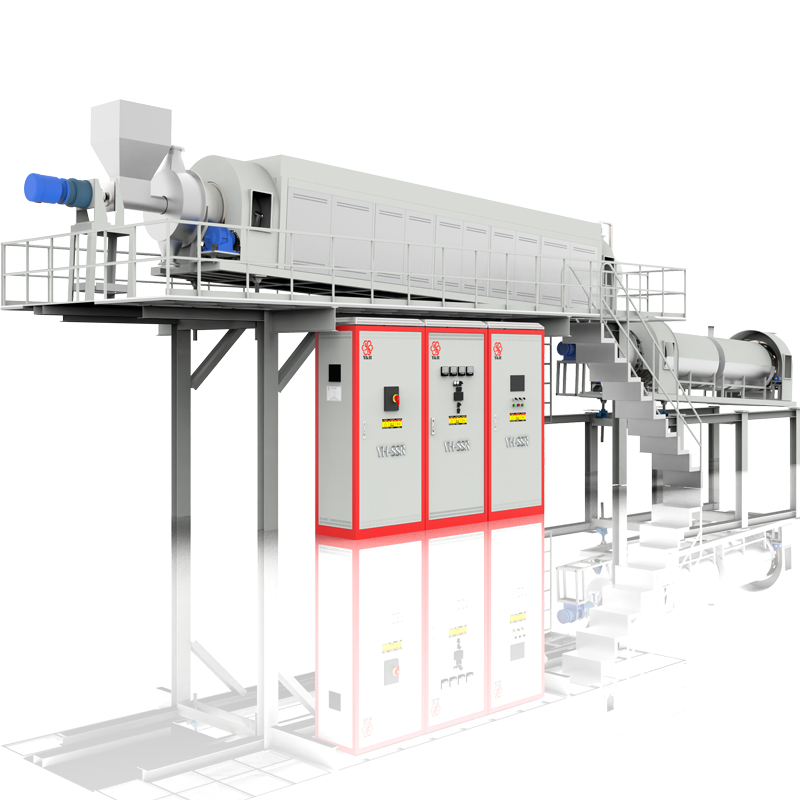

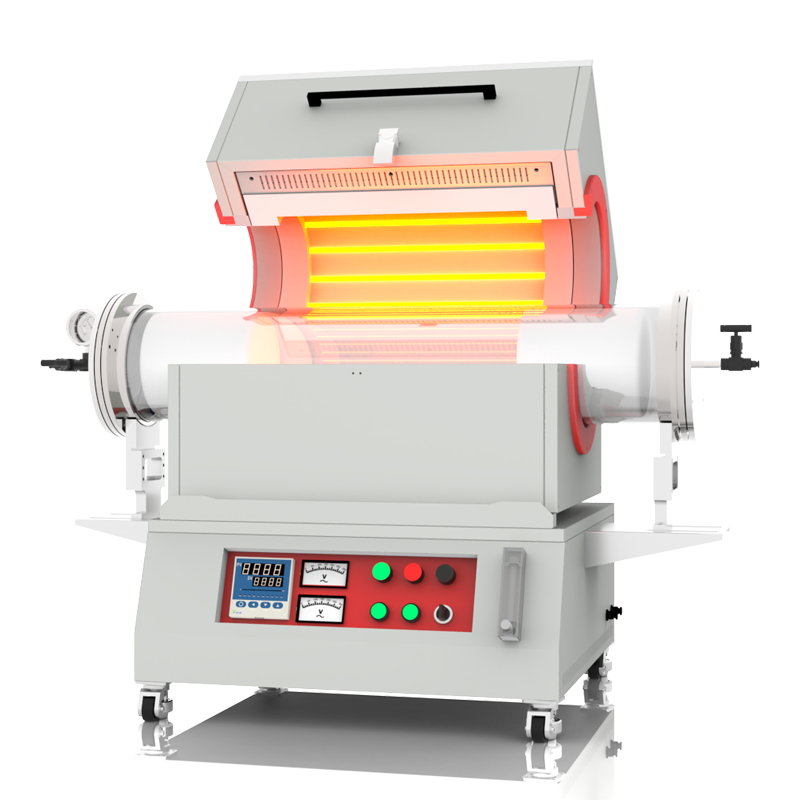

YH-SSR2

Resumen

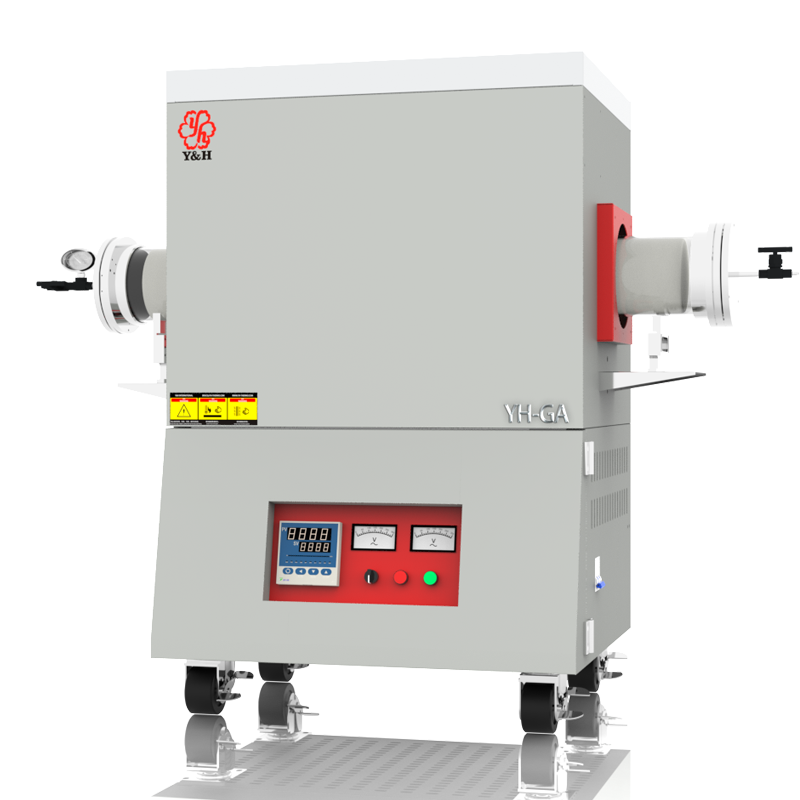

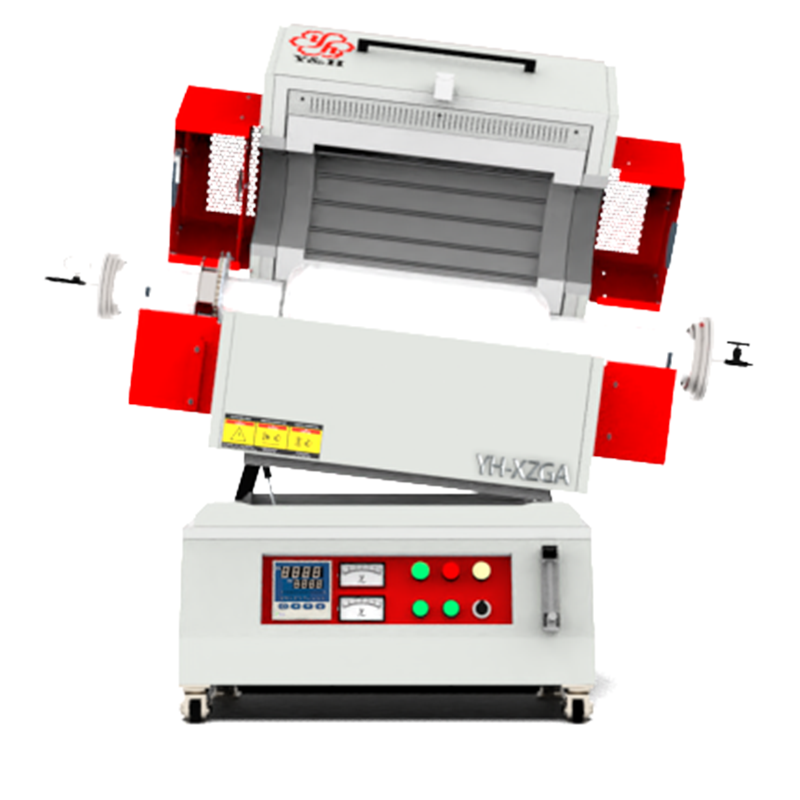

El horno rotatorio es un dispositivo de piromatización utilizado para elevar los materiales a una alta temperatura (calcinación) en un proceso continuo. Los componentes básicos de un horno rotatorio son la carcasa, los revestimientos refractarios, los neumáticos de soporte (anillos de rodadura) y los rodillos, el mecanismo de transmisión y los elementos calefactores. Y&H ha diseñado diferentes soluciones según las necesidades de los diferentes clientes. Y&H es particularmente hábil en la sinterización de polvos y partículas que contienen agua y materia orgánica, con una experiencia de producción relativamente amplia.

Flujo de trabajo

El tubo del horno rotatorio es un recipiente cilíndrico, inclinado ligeramente respecto a la horizontal, que gira lentamente sobre su eje longitudinal (controlado por un motor rotatorio). La materia prima se alimenta a través de un alimentador de tornillo en el extremo superior del cilindro. A medida que el horno rota, el material se desplaza gradualmente hacia el extremo inferior y puede someterse a una cierta cantidad de agitación y mezcla. Se utiliza el método de calefacción por resistencia eléctrica para calentar los materiales, y una vez completado el proceso, el material se puede descargar en la sección de enfriamiento.

Principios de funcionamiento del horno rotatorio

Los materiales con diferentes propiedades se transportan a través del alimentador de tornillo (control de frecuencia variable) al tubo del horno rotatorio. El horno rotatorio se instala con un cierto ángulo de inclinación (máximo 5 grados). A medida que el tubo gira, el material caerá automáticamente en el tubo y se amontonará en el extremo. Los clientes pueden realizar ajustes según su propio proceso de calentamiento. El horno se calentará automáticamente según los parámetros establecidos. Después de calentar, se puede llevar a cabo la operación de descarga. Si la temperatura de descarga es demasiado alta, se puede considerar agregar una sección de enfriamiento (rociado de agua u otros métodos de enfriamiento personalizados).

Características estándar

Temperatura máxima de funcionamiento de 1700°C (dependiendo del material del tubo del horno)

Diámetro del tubo del horno (tubo metálico máximo 1200 mm, tubo de cuarzo y alúmina máximo 200 mm)

Longitud del tubo del horno (puede personalizarse según el proceso de producción del cliente)

Carcasa del horno de doble capa con enfriamiento por aire para asegurar una temperatura de superficie inferior a 45°C

Placa de fibra cerámica formada en vacío, ligera, con buen efecto de aislamiento térmico y ahorro de energía.

Varilla de carburo de silicio o varilla de silicio-molibdeno estándar

Protección de doble capa (sobrecorriente, sobretemperatura, sobretensión, etc.)

Ángulo de inclinación (0-5° puede personalizarse, fijo durante la instalación y ajuste)

Con cambio de velocidad continuo, la velocidad de rotación se puede controlar

La longitud y cantidad de la zona de calefacción se pueden personalizar

Opciones (especificar en el momento del pedido)

Software y sistema de control.

Calentamiento multifacético

Anticorrosión

Control de múltiples temperaturas

Requisitos de vacío

Materiales del tubo (acero inoxidable, cuarzo, carburo de silicio o corindón)

Volumen del alimentador

Condiciones de diseño (los clientes deben proporcionar respuestas, el diseño debe referirse a las siguientes respuestas)

¿Cuál es la densidad del material que se pretende sinterizar?

¿Cuál es el volumen o peso anual/día/hora del material a procesar?

¿Cuáles son las curvas de temperatura (calentamiento y enfriamiento) para el proceso de calcinación del material?

¿Qué tan uniforme es la temperatura del horno (superior, media, inferior)?

¿Volatiliza el material durante este proceso?

¿Existen requisitos de vibración para el producto, como movimiento mecánico o transmisión?

¿Existen requisitos atmosféricos?

¿Cuáles son los métodos de alimentación y descarga del material (vibración, tornillo u otros)?

¿Cuáles son los requisitos de control y recolección de emisiones durante el proceso de sinterización?